Como escolher o acabamento de superfície para o seu design de PCB

Ⅲ A orientação de seleção e tendências em desenvolvimento

Postou: 15 de novembro de 2022

Categorias: Blogues

Tag: placa de circuito impresso,pcba,montagem de placa de circuito impresso,fabricante de placas de circuito impresso

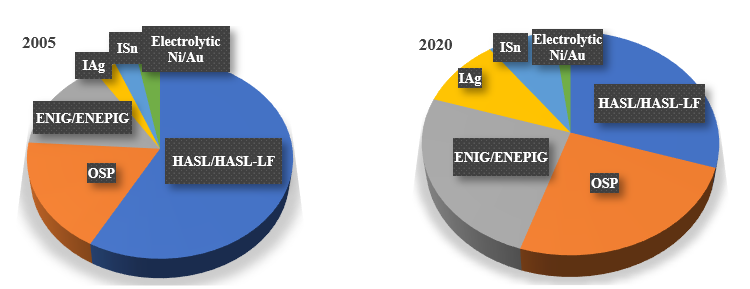

Como mostra o gráfico acima, a aplicação de acabamentos de superfície de PCB variou magnificamente nos últimos 20 anos à medida que a tecnologia se desenvolvia e a presença de orientações ecológicas.

1) HASL sem chumbo.Os eletrônicos diminuíram substancialmente em peso e tamanho sem sacrificar o desempenho ou a confiabilidade nos últimos anos, o que limitou em grande medida o uso de HASL, que tem superfície irregular e não é adequado para passo fino, BGA, colocação de pequenos componentes e furos passantes revestidos.O acabamento de nivelamento por ar quente tem ótimo desempenho (confiabilidade, soldabilidade, acomodação de múltiplos ciclos térmicos e longa vida útil) em montagem de PCB com almofadas e espaçamentos maiores.É um dos acabamentos mais acessíveis e disponíveis.Embora a tecnologia HASL tenha evoluído para uma nova geração de HASL sem chumbo em conformidade com as restrições RoHS e as diretivas WEEE, o acabamento de nivelamento por ar quente cai para 20-40% na indústria de fabricação de PCB, após dominar (3/4) esta área na década de 1980.

2) OSP.OSP era popular devido aos custos mais baixos e ao processo simples, além de possuir almofadas coplanares.Ainda é bem-vindo por causa disso.O processo de revestimento orgânico pode ser amplamente utilizado tanto em PCBs padrão quanto em PCBs avançados, como pitch fino, SMT e placas de serviço.Melhorias recentes nas placas multicamadas de revestimento orgânico garantem que o OSP suporte vários ciclos de soldagem.Se o PCB não tiver requisitos funcionais de conexão de superfície ou limitações de prazo de validade, o OSP será o processo de acabamento de superfície ideal.No entanto, suas falhas, sensibilidade a danos por manuseio, vida útil curta, não condutividade e dificuldade de inspeção retardam seu passo para se tornar mais robusto.Estima-se que cerca de 25% a 30% dos PCBs utilizam atualmente um processo de revestimento orgânico.

3) ENIG.ENIG é o acabamento mais popular entre PCBs avançados e PCBs aplicados em ambientes adversos, por seu excelente desempenho em superfícies planas, soldabilidade e durabilidade, resistência a manchas.A maioria dos fabricantes de PCB possui linhas de níquel eletrolítico / ouro de imersão em suas fábricas ou oficinas de placas de circuito.Sem considerar custos e controle de processos, o ENIG será a alternativa ideal ao HASL e pode ser amplamente utilizado.O níquel/ouro de imersão sem eletricidade estava crescendo rapidamente na década de 1990 devido à solução do problema de planicidade do nivelamento do ar quente e à remoção do fluxo revestido organicamente.ENEPIG como uma versão atualizada do ENIG, resolveu o problema da almofada preta do níquel sem eletrólito/ouro de imersão, mas ainda é caro.A aplicação do ENIG tem desacelerado um pouco desde o surgimento de substitutos de menor custo, como Immersion Ag, Immersion Tin e OSP.Estima-se que cerca de 15-25% dos PCBs atualmente adotam esse acabamento.Se não houver ligação do orçamento, ENIG ou ENEPIG é uma opção ideal na maioria das condições, especialmente para PCBs com requisitos ultra-exigentes de seguro de alta qualidade, tecnologias de pacotes complexos, vários tipos de solda, furos passantes, ligação de fios e tecnologia de ajuste por pressão, etc..

4) Prata de Imersão.Como uma substituição mais barata do ENIG, a prata de imersão tem propriedades de superfície muito plana, grande condutividade e prazo de validade moderado.Se o seu PCB requer pitch fino / BGA SMT, posicionamento de pequenos componentes e precisa manter uma boa função de conexão enquanto você tem um orçamento mais baixo, a prata de imersão é uma escolha preferível para você.IAg é amplamente utilizado em produtos de comunicação, automóveis e periféricos de computador, etc. Devido ao desempenho elétrico incomparável, é bem-vindo em projetos de alta frequência.O crescimento da prata de imersão é lento (mas ainda está aumentando) devido às desvantagens de ser sensível a manchas e ter vazios nas juntas de solda.Cerca de 10% -15% dos PCBs usam atualmente esse acabamento.

5) Lata de Imersão.O estanho por imersão foi introduzido no processo de acabamento superficial há mais de 20 anos.A automação da produção é o principal impulsionador do acabamento superficial ISn.É outra opção econômica para requisitos de superfície plana, colocação de componentes de passo fino e ajuste por pressão.ISn é especialmente adequado para backplanes de comunicação, pois nenhum elemento novo é adicionado durante o processo.Tin Whisker e janela de operação curta são as principais limitações de sua aplicação.O tipo múltiplo de montagem não é recomendado devido ao aumento da camada intermetálica durante a soldagem.Além disso, o uso do processo de imersão em estanho é restrito devido à presença de substâncias cancerígenas.Estima-se que cerca de 5% a 10% dos PCBs utilizam atualmente o processo de estanho por imersão.

6) Ni/Au eletrolítico.Ni/Au eletrolítico é o criador da tecnologia de tratamento de superfície de PCB.Surgiu com o surgimento das placas de circuito impresso.No entanto, o custo muito elevado limita magnificamente a sua aplicação.Hoje em dia, o ouro macio é usado principalmente para fios de ouro em embalagens de chips;O ouro duro é usado principalmente para interconexão elétrica em locais sem soldagem, como dedos de ouro e portadores de IC.A proporção de galvanoplastia de níquel-ouro é de aproximadamente 2-5%.

Voltarpara blogs

Horário da postagem: 15 de novembro de 2022